他のどの業界とも同様に宇宙関連の若いスタートアップや企業でも、新型コロナウイルス危機の煽りを受けてレイオフが相次いでいる。しかし、Relativity Space(レラティビティー・スペース)は、なんとかレイオフを回避できた。それどころか、世界的パンデミックにも負けず、新規に従業員を雇用している。RelativityのCEOで創設者のTim Ellis(ティム・エリス)氏は、大型3Dプリントと、クラウドベースのツールとテクノロジーの導入にフォーカスしたことが、会社を苦境に追い込まなかった大きな要因だと話している。

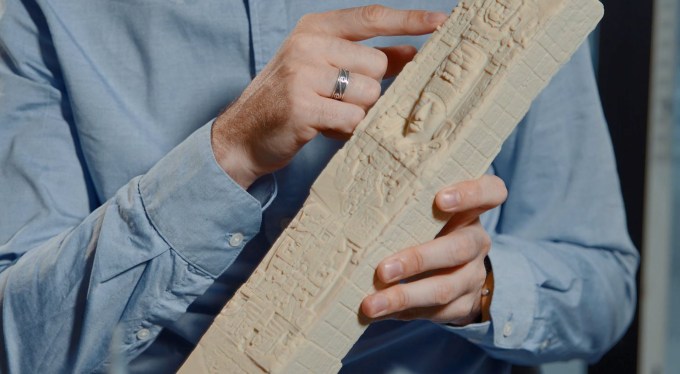

Relativityが間もなく完成させるロケットは、エンジンから胴体、さらにはその中間にあるものまで、ほとんどが3Dプリント部品で構成されるため、基本的にほぼ途切れることなくプロトタイプの製造を進めることができた。Relativityは、航空宇宙と防衛に携わる企業の例に漏れず、必要不可欠な事業と認知されているのだが、相当早い時期から新型コロナウイルスの潜在的な危険性に対処し、従業員の健康と安全を確保すべく手を打ってきたとエリス氏は言う。米国でこの病気が問題視され始めた3月9日、公式な規制や自宅待機の要請が出される以前に、Relativityでは早くも従業員に自宅勤務を勧めていた。

「それができたのは、一部には私たちの自動プリント技術のおかげです。工場にはごくごくわずかな人間しかいませんが、それでもプリンターを動かし続けることができます」とエリス氏はインタビューで話してくれた。「現に今はたった1人で数台のプリンターを見ていますが、実際にプリントが行われています。文字通りワンマン運転です。その一方、この2週間ほどの間に、会社の業務の大半を自宅で処理できるようにしました」。

たった1人の現場担当者で工場全体を管理できる能力は、現在の状況において、競争上、非常に大きな強みであり、同時に従業員の健康と安全を大切に守る方策でもある。エリス氏によると、同社はすでに複数の地域で業務を行っているという。ケープ・カナベラルとフロリダに加えて、ミシシッピ州のジョン・C・ステニス宇宙センターとロサンゼルス本社だ。Relativityではまた、米国内の離れた場所からも数名の従業員がテレワークしている。同社は早くから、全員が一箇所に集まらなくてもデザインや開発が行えるように体制を整えていたのだ。

「私たちはワークフローを円滑にするために、独自のソフトウェアツールを開発しました。それが大変に優れています」とエリス氏。「しかも、ITAR(国際武器取引規制)と複数の暗号プロトコルに準拠しつつクラウドに深く対応した企業ということだけでも、本当に有利なのです」。

自社開発のソフトウェアとクラウドベースのツールに集中したことに加え、エリス氏は、一番新しい資金調達ラウンド 、 2019年10月にクローズした1億4000万ドル(約152億円) のタイミングも、新型コロナウイルス危機への備えに貢献したと考えている。Relativityはレイオフを回避し、新たな求人も開始しただけではない。パートタイムも含め、全従業員に給与を全額支給し続けている。これはすべて、今思えば先を見通したビジネスモデルのおかげなのだが、現在の国際的ビジネス状況におけるこの目覚ましい優位性は、実際のところ単に幸運の賜物だとエリス氏は言う。それでもこれまでのRelativityの回復力は、一部には新型コロナウイルスのパンデミックに起因する大きな永続的変化の現れだと彼は信じている。

「それによって本当に変わるもの【中略】は、国際的なサプライチェーンへのアプローチです」と彼は言う。「もっと多くのものを米国内で生産して、サプライチェーンの過度なグローバル化への依存を減らそうという圧力が高まると思います。私たちがずっと3Dプリンターを使ってきたのは、そのためでもあります。それは、ごくわずかな作業員で、今のような状況下でもロケットの第1段が作れてしまう自動化のテクノロジーというだけではありません。サプライチェーンに関して言えば、限られた数の供給業者と、いくつもの製造方法からなる簡素なサプライチェーンを持つことで、供給業者やサプライチェーンの停止による大打撃を大幅に減らせるのです」。

新型コロナウイルス危機が、2021年に最初の3Dプリントロケットを飛ばすという予定を含めた打ち上げスケジュール全体に、どこまで影響を与えるかはまるで予測できないが、テレワークと社会的隔離指示に難なく添える製造ラインで多くの業務がこなせるとエリス氏は期待している。ジョン・C・ステニス宇宙センターのエンジン試験場といった提携施設が閉鎖されれば、確かに打撃にはなる。だがRelativityの回復力は、この危機的状況が去ったあかつきには、あらゆる種類の製造業の模範となるだろう。

[原文へ]

(翻訳:金井哲夫)