Adidasが最新の3Dプリントスニーカー、Futurecraft 4Dを先週木曜日に公開した。先日発表された3Dプリント・ランニングシューズは、製品というよりもコンセプトモデルに近かったが、Futurecraft 4Dでは様々な部分が大幅に改良されている。

さらに今回発表されたスニーカーは大量生産にも向いており、Adidasはまず今年の秋に5000足を販売した後、2018年中に生産数を10万足以上までスケールアップする予定だ。価格はまだ発表されていないが、おそらく最初の5000足は限定モデルのような価格水準になるだろう。なお、同社初の3Dプリントスニーカーの小売価格は333ドルだったが、中古品にはその何倍もの値段がついている。

AdidasはFuturecraft 4Dの設計にあたって、以前TechCrunchでも紹介した、シリコンバレーに拠点を置く3Dプリント企業のCarbonとタッグを組んだ。Sequoia Capital、GV、Yuri Milnerなどから、2億ドル以上を調達している同社は、3Dプリント技術を様々な分野における大規模生産の手段のひとつとして普及させようとしている。

プロトタイプ製作だけに使える目新しい技術と考えられがちな3Dプリント技術が、実際の製造現場で使われるようになるためのカギが、スピードだ。そして製造スピードこそCarbonの強みなのだ。

Digital Light Synthesis(デジタルライト合成)と呼ばれる手法を使い、同社の3Dプリンターは既存のものと比べて10倍以上の速さで”印刷物”を作ることができる。何が違うかというと、Carbonの3Dプリンターは、これまでの3Dプリンターのように上から素材のレイヤーを重ねていく積層造形法ではなく、印刷面から上に向かって連続的にプリントしていく手法をとっているのだ。

さらに素材に液体樹脂を使うことで、従来の3Dプリンターと比べて、より柔軟性のある製品を作ることができる。

Carbonのマシンには、印刷面の下部にデジタルライトが搭載されており、液体樹脂にライトが照射されることで固まるようになっている。そのため、印刷物(この場合はスニーカーのミッドソール)は、印刷面から上に引っ張り上げられるような感じで成形される。

下の画像を見れば、その様子がわかるだろう。

なお、印刷物は印刷面に触れることはないので、印刷されたものがマシンの表面にくっついてしまうこともない。というのも、印刷面はデジタルライトと酸素を透過し、印刷面と印刷物の間には極めて薄い空気の層が作られるようになっているのだ。

完成したミッドソールは、その後従来の製造方法で作られたアッパーに取り付けられる。

製造工程はご覧の通り複雑だが、AdidasはCarbonの技術を利用することで、3Dプリント物を大量生産できるようになる。これこそ、Adidasの狙いなのだ。

同社にとってのメリットはスピード以外にもある。Adidasは3Dプリント技術を使うことで、フォーム素材では不可能だった機能向上につながるデザインの改善をすることができるのだ。

では、エンドユーザーにはどんなメリットがあるのだろうか?

アスリートが最高のパフォーマンスを発揮するためには、つま先やかかとは他の箇所に比べて固くなければいけないなど、ミッドソールの各箇所に応じて密度を変化させる必要があることをAdidasは理解している。従来のスニーカーの素材・製造方法でこれを実現するためには、密度の異なるさまざまなフォーム素材を貼り合わせてひとつのミッドソールを作らなければならない。

しかしCarbonの3Dプリンターであれば、ミッドソールの格子構造の配列を変更するたけで、各箇所をより固くしたり、より柔らかくしたりできる。

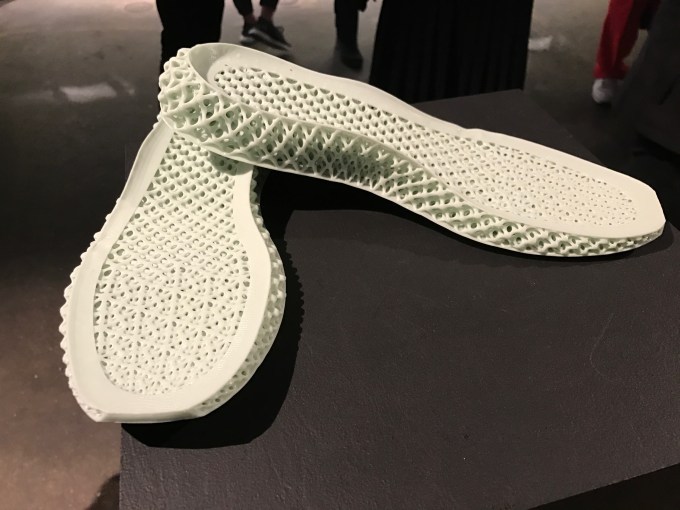

つまり、ミッドソールの格子構造が変われば密度や履き心地が変わってくるのだ。例えば下の画像のミッドソールを見てみると、全体を通して密度が変化しているのがわかる。

こうして作られたスニーカーの履き心地は素晴らしく、弾力がありながらもしっかりとしている。まさにAdidasが作ろうとしていたスニーカーだ。そして各スニーカーは、3Dプリンターを使って作られているため、個々のスニーカーの弾力性を上げたり、安定性を上げたりしたい際には、ファイルに少し変更を加えるだけでいい。

Adidasにとっての第一ステップは大量生産でありながらも、最終的に同社は、好みに合わせてカスタマイズされたミッドソールを使った3Dプリントスニーカーを、誰でも購入できるようにしようとしている。

[原文へ]

(翻訳:Atsushi Yukutake/ Twitter)