今日(米国時間4/25)、Desktop Metalは金属加工が可能な3Dプリンターの価格その他の情報を発表した。Desktop Metalのプリンターは鋼、アルミニウム、チタン、銅を含め、数百種類の金属素材を使用することが可能だ。このスタートアップの共同ファウンダー、CEOのRic FulopInによれば、出力された金属パーツの品質はインジェクション・モールドと同等だという。

金属部品の3Dプリンターは10年前から存在したものの、取り扱える金属の種類や出力の速度、使い勝手などに数図の問題を抱えていた。金属は融点の温度が高いため、プラスチックのように容易に取り扱えないということも原因の一部だ。

Desktop Metalでは自社の3Dプリンティングのコアを「マイクロ波による強化焼結テクノロジー」と呼んでいる。このプリンターは、金属の薄層を重ねて焼結する。この際に用いられるのは金属とセラミックの微粉を混ぜた柔らかいポリマー素材を収めたカートリッジだ。この金属素材はDesktop Metal自身を含め、有力な積層マニュファクチャリング(additive manufacturing)メーカーによって供給される。ポリマー素材が3Dプリンティングによって成形されると、炉で急速に加熱される。焼結の際にポリマーは燃え尽きる。排ガスは活性炭フィルターで浄化される。

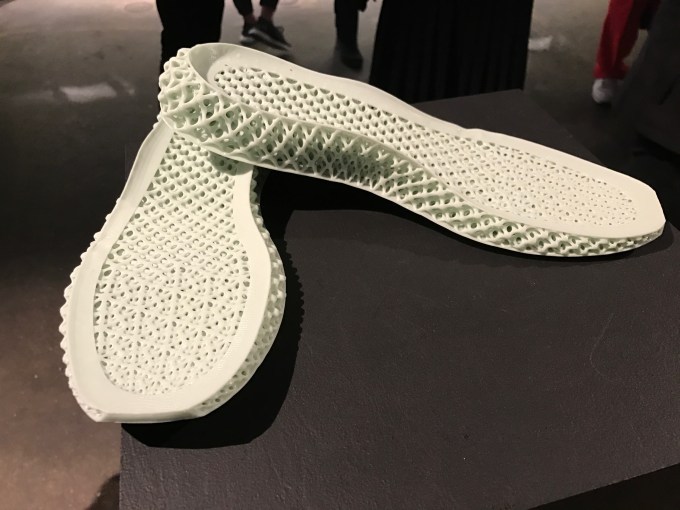

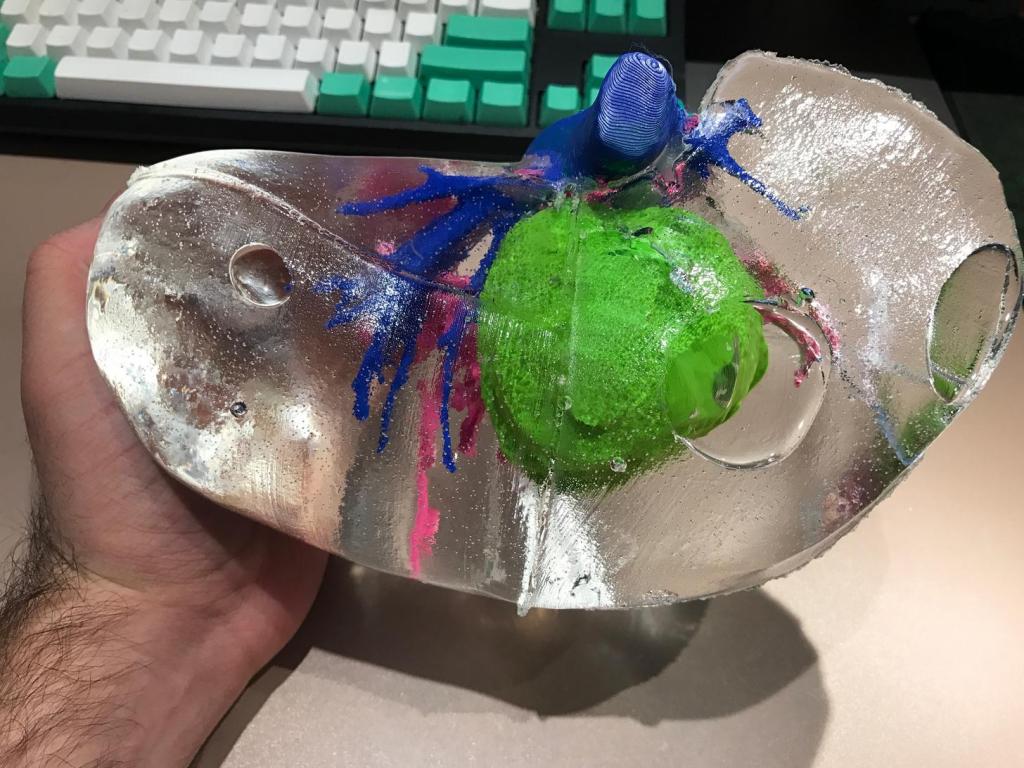

この過程で金属微粉は融着するが、全体が溶けて形が崩れる温度までは加熱されない。 セラミック層に挟まれた部分では金属同士は融着しない。そのためDesktop Metalの3Dプリンターで出力された金属部品はサポート部分から手で取り外すことができる。

初期の金属3Dプリンターはレーザーを用いて極めて高温で焼結を行っていた。これは航空宇宙、自動車などの産業で高密度で極めて高い強度を必要とする部品の成形に利用されていた。特に医療分野ではインプラントやデバイスなど少量で複雑な形状の製品の出力に用いられている。こうした製造方式を利用できるのは通例、GEのような十分なリソースをもつ巨大企業に限られていて。事実GEはグループのベンチャーキャピタルを通じてDesktop Metalに投資している。またGV(以前のGoogle Ventures)、 BMW iVentures、Lowe’s他のグループも投資に加わっている。

GEは昨年、この分野でArcamとSLM Solutionsの2社を買収している。買収金額は合計で14億ドルだったと報じられた。積層マニュファクチャリングでは

3D Systems、Renishaw、EOS、Stratasysなどが製品を提供している。しかし Fulopによれば、年間売上1兆ドルの金属部品市場のうち、金属3Dプリンティングは合計で10億ドル相当しか提供していないという。

積層マニュファクチャリングという広い範囲で考えると、Wohlers Report 2016によれば、昨年の売上総額は51億ドルだった。スピードと安全性などの理由からますます多くのメーカーが金属部品の3Dプリンティングを採用しようとしている。

金属部品の従来の鋳造方法では大型の機械を操作しなければならず、高い騒音レベルや高熱と排ガスを撒き散らすなどの問題があった。また作業過程で多数の薬品を必要とした。このため作業者にとって危険性をもつ環境となっていた。積層マニュファクチャリングの場合は、プロセスがシールドされるため作業者に対する危険性は大幅に低下する。

Desktop Metalの3Dプリンターから出力される金属部品は手で取り外せる

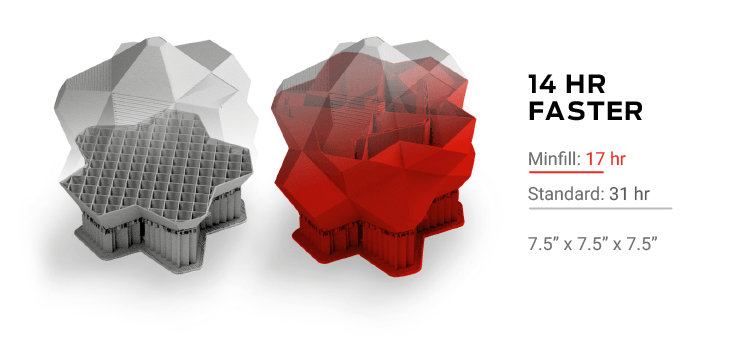

Desktop Metalでの新しいプロダクション・システムは専門の技術者が付ききりで操作することなしに複雑な形状の金属部品を高速かつ安全に大量生産することを可能にする。同社によればDesktop Metal Productionシステムは従来製品に較べて100倍高速で一時間あたり 8200cc(立方センチ)の金属加工能力があるという。

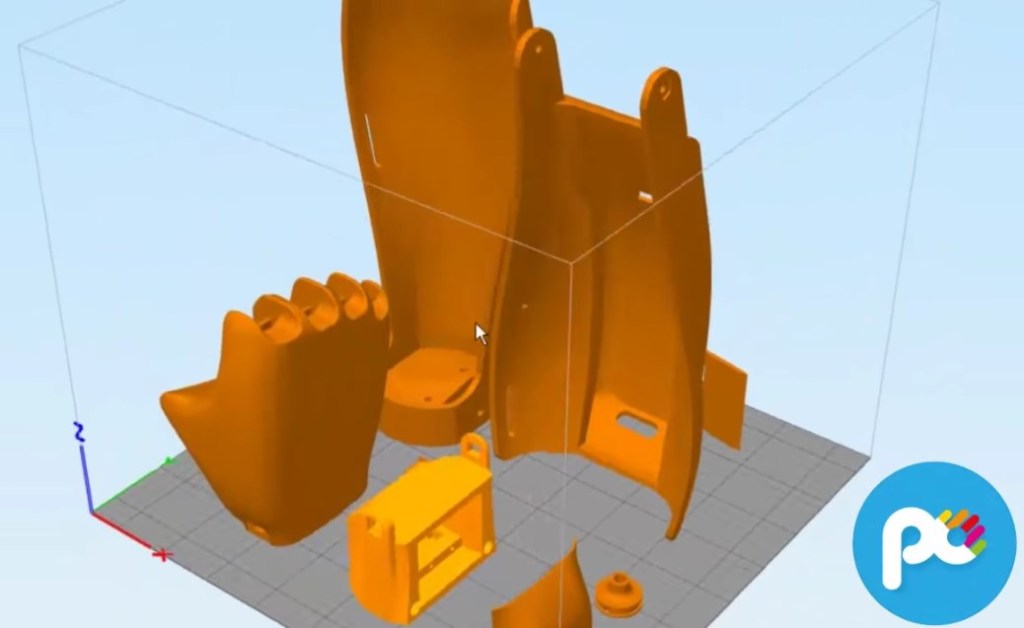

研究者、デザイナー、開発エンジニアなど向けててDesktop MetalはDesktop Metal Studioを開発した。これは工場ではなく一般のオフィス環境で利用できるシステムで、換気システムや焼結炉を加熱するガスのタンクなどの特別な外部装置を必要としない。

Desktop MetalのStudioとProductionの両システムが出力する製品は後加工の必要なしにそのまま金属部品として利用可能だという。部品は3Dプリンターから手で取り出すことができる。金属であれプラスチックであれ、従来の3Dプリンターは出力後、なんらかの後加工を必要とするのが普通だった。

Desktop Metal Studioシステムは一式が買い切り価格12万ドルでこの9月から出荷される。これにはプリンターに加えて焼結炉が含まれる。オフィスや研究室ではシステム月額3250ドルでレンタルすることが可能だ。Desktop Metal Productionシステムは2018年に出荷され、42万ドルの買い切りとなる。

画像: desktopmetal.com

〔日本版〕GEではジェットエンジンの部品製造に金属3Dプリンティングを採用して大きな成果を挙げているとして下のようなビデオ(日本語字幕付き)を公開し、実用化に至る過程も詳しく紹介している。

[原文へ]

(翻訳:滑川海彦@Facebook Google+)